在工業4.0浪潮的推動下,智能工廠已成為制造業轉型升級的核心載體。其成功構建并非單一技術的突破,而是一個多層級、多維度技術架構深度融合的復雜系統工程。本文將系統性地闡述智能工廠的四大核心架構——系統架構、數據架構、應用架構,并結合典型場景應用方案與信息系統集成服務,勾勒出一幅清晰的智能制造實施藍圖。

一、系統架構:智能工廠的物理與邏輯基石

智能工廠的系統架構是支撐所有上層應用的物理與邏輯基礎,通常采用分層設計思想,自下而上包括:

- 設備層:由智能傳感器、工業機器人、數控機床、AGV(自動導引車)、RFID等物理設備構成,是實現數據采集與物理執行的最前線。

- 控制層:通過PLC(可編程邏輯控制器)、SCADA(數據采集與監視控制系統)、DCS(分布式控制系統)等,對設備層進行實時監控與精確控制。

- 邊緣層:作為連接現場與云端的橋梁,邊緣計算網關負責在數據源頭進行初步處理、過濾和聚合,實現低延遲響應和帶寬優化。

- 平臺層:基于工業互聯網平臺或云平臺,提供資源管理、服務集成、開發工具和運行環境,是系統的“操作系統”。

- 應用層:承載各類具體業務應用軟件,如MES、ERP、WMS等。

- 交互層:通過可視化大屏、移動終端、AR/VR設備等,為人機交互提供多元化入口。

該架構實現了從物理世界到信息世界的雙向映射與閉環控制。

二、數據架構:驅動智能的“血液”與“燃料”

數據是智能工廠的核心資產。一個健壯的數據架構旨在實現數據的全生命周期管理,確保其可用、可信與可挖掘。

- 數據采集與接入:通過OPC UA、MQTT等標準協議,異構源(設備、系統、外部)數據被實時、準確地采集并統一接入。

- 數據存儲與處理:采用“湖倉一體”思路,將實時數據流、歷史時序數據、業務關系數據等,分別存儲在時序數據庫、數據湖、數據倉庫中,利用流處理與批處理技術進行加工。

- 數據建模與分析:構建統一的數據模型與數字孿生體,并運用大數據分析、機器學習算法,從數據中挖掘設備預測性維護、工藝優化、質量根因分析等洞見。

- 數據治理與服務:建立數據標準、質量、安全體系,并通過數據API、數據目錄等形式,將數據作為服務(DaaS)提供給上層應用,實現數據資產化。

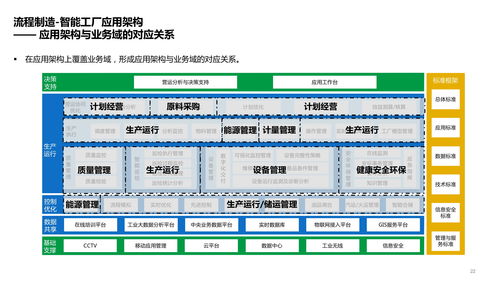

三、應用架構與場景應用方案:價值的具體實現

應用架構定義了各類軟件應用的功能、交互與部署方式,其價值最終通過具體的場景方案落地。典型的微服務化應用架構支持敏捷開發和靈活擴展。核心場景應用方案包括:

- 柔性生產與智能排產:基于實時訂單、物料、設備狀態數據,利用AI算法進行動態排程,快速響應市場變化,實現多品種、小批量的混線生產。

- 全流程質量管控:從進料檢驗、在線檢測到成品追溯,通過視覺檢測、SPC(統計過程控制)等技術,構建覆蓋產品全生命周期的質量數據鏈,實現質量問題的快速定位與閉環改進。

- 設備健康管理與預測性維護:通過采集設備振動、溫度等運行參數,建立預測模型,提前預警故障,變被動維修為主動維護,大幅降低停機損失。

- 能源與碳足跡精細化管理:實時監測全廠能耗,分析能耗瓶頸,優化設備運行參數與生產計劃,實現節能降耗與碳排放的精準計量與管理。

- 基于數字孿生的仿真與優化:在虛擬空間中構建與物理工廠同步的“數字雙胞胎”,用于新產線規劃、工藝模擬、物流仿真等,在實際投入前驗證與優化方案,降低試錯成本。

四、信息系統集成服務:打通“數據孤島”的粘合劑

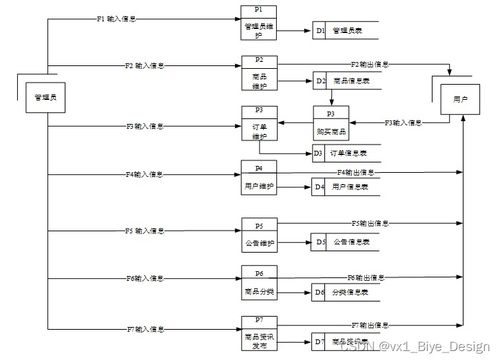

智能工廠的建設往往涉及新舊系統并存、多供應商協作的局面。專業的信息系統集成服務是確保上述架構無縫協同的關鍵。其核心工作包括:

- 集成規劃與設計:基于企業戰略和業務流程,制定整體的集成路線圖、技術選型(如ESB企業服務總線、API網關、微服務架構)與接口標準。

- 數據集成與API管理:實現OT(運營技術)與IT(信息技術)系統的數據互通,打破“數據孤島”,并通過統一的API平臺進行安全、高效的管理與監控。

- 業務流程集成:橫跨ERP、MES、PLM、SCM等系統,梳理并自動化端到端的核心業務流程,如“訂單到交付”、“設計到制造”。

- 安全集成與運維:將網絡安全(如工業防火墻、入侵檢測)融入集成架構,并建立持續的監控、運維與優化體系,保障集成系統穩定可靠運行。

###

智能工廠的建設是一個持續演進的過程。系統架構、數據架構、應用架構三者相互依存、相互促進,共同構成智能工廠的技術軀體。而具體、務實的場景應用方案是價值創造的抓手,專業的系統集成服務則是確保這具軀體血脈暢通、協調運作的神經網絡。企業需結合自身實際,統籌規劃,分步實施,方能在數字化轉型的道路上行穩致遠,真正收獲智能制造帶來的效率、質量與柔性紅利。