隨著制造業數字化轉型浪潮的推進,輪軸車間作為企業核心生產部門,正式啟動了生產經營全過程一體化集成管理系統的建設,旨在通過先進的信息系統集成服務,實現生產、管理與決策的高效協同。

系統建設的背景源于傳統管理模式的局限性。輪軸車間過去依賴分散的信息系統,導致數據孤島現象突出,生產過程監控不全面,資源調度效率低下。為應對市場競爭壓力、提升生產透明度和響應速度,車間決策層決定引入一體化集成管理系統,覆蓋從原材料采購、生產計劃、加工制造、質量控制到倉儲物流的全流程。

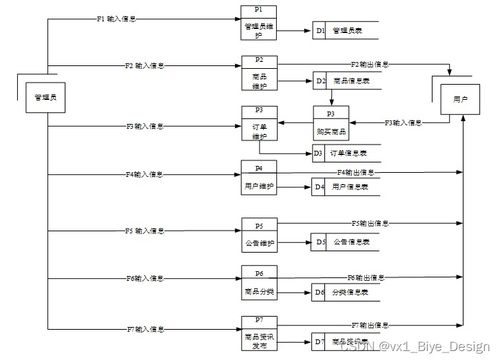

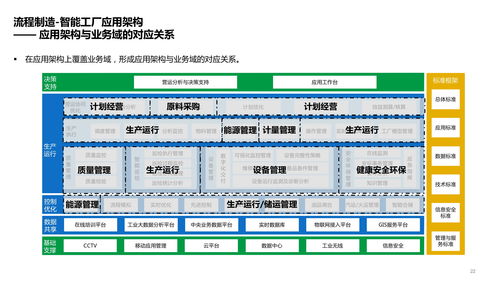

該系統以信息系統集成為核心,采用模塊化設計,整合了生產執行系統(MES)、企業資源規劃(ERP)和物聯網(IoT)技術。通過實時數據采集與分析,系統能夠動態優化生產排程、監控設備狀態、跟蹤產品質量,并提供可視化報表支持管理決策。例如,傳感器可實時反饋輪軸加工參數,系統自動調整工藝以降低次品率;庫存與供應鏈模塊實現精準預測,減少資源浪費。

信息系統集成服務在此過程中扮演關鍵角色。服務團隊負責系統架構設計、軟硬件集成、數據接口開發及后續維護,確保各子系統無縫對接。通過標準化協議和云計算平臺,系統實現了跨部門數據共享,打破了信息壁壘,提升了整體運營效率。集成服務還保障了系統安全性與可擴展性,為車間未來智能化升級奠定基礎。

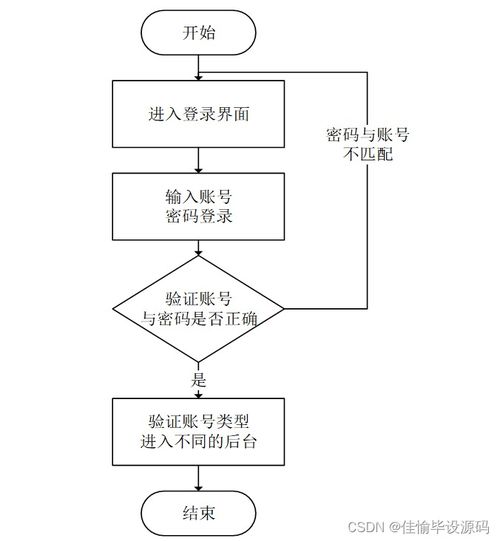

建設過程分階段實施:先進行需求調研與方案設計,隨后開發測試并培訓員工,最終全面上線運行。預期效益包括生產效率提升15%以上、成本降低10%、產品質量合格率提高至98%。這一舉措不僅推動了輪軸車間的數字化變革,也為行業提供了可復制的集成管理樣板。

輪軸車間將持續優化系統功能,探索人工智能與大數據分析的應用,進一步強化生產經營的全過程集成,助力企業在智能制造時代保持競爭優勢。